达思灵(R) 发电系统集成模块化技术介绍及定制开发

达思灵采用无永磁半导体励磁直流发电机技术(系列发明专利),使得直流发电机(转子无永磁、不怕热)的转子可以与内燃机飞轮直接耦合(或直接以转子做飞轮),整机轴向尺寸小,结构紧凑。 无永磁半导体励磁直流发电机不需要IGBT逆变控制(仅用二极管整流),控制器体积小、效率高(无IGBT高频开关损耗,无需水冷),系统采用三合一(发电机+发电机控制器GCU+增程器控制器RCU)集成开发,系统效率>94%, 系统整体体积小重量轻,可靠性高。由于无高频IGBT斩波影响,在高压(>600Vdc)发电时轴电压低,大大降低轴承电气腐蚀影响。

车载发电系统集成技术的开发目的是使增程式电动车的开发过程中可以将纯电动动力系统整车集成与测试和增程发电系统整车集成与测试分开进行,两套系统之间的集成模块化。

1) 技术特点

a. 采用通用硬件及软件架构;具有完善的系统动态和静态标定能力及诊断能力。

b. 兼容不同电池的特性能力,适应各种电池电压平台应用。

c. 自适应低温启动,具有电池高、低温保护和过载保护能力,无需驾驶员人工操作。

d. 支持多种控制策略,包括自动/手动控制、长程控制、充电控制、空调加热控制等。

e. 支持在线参数标定和远程监控、标定及参数下载。

2) 功能特点

a. 优化的发电工作模态

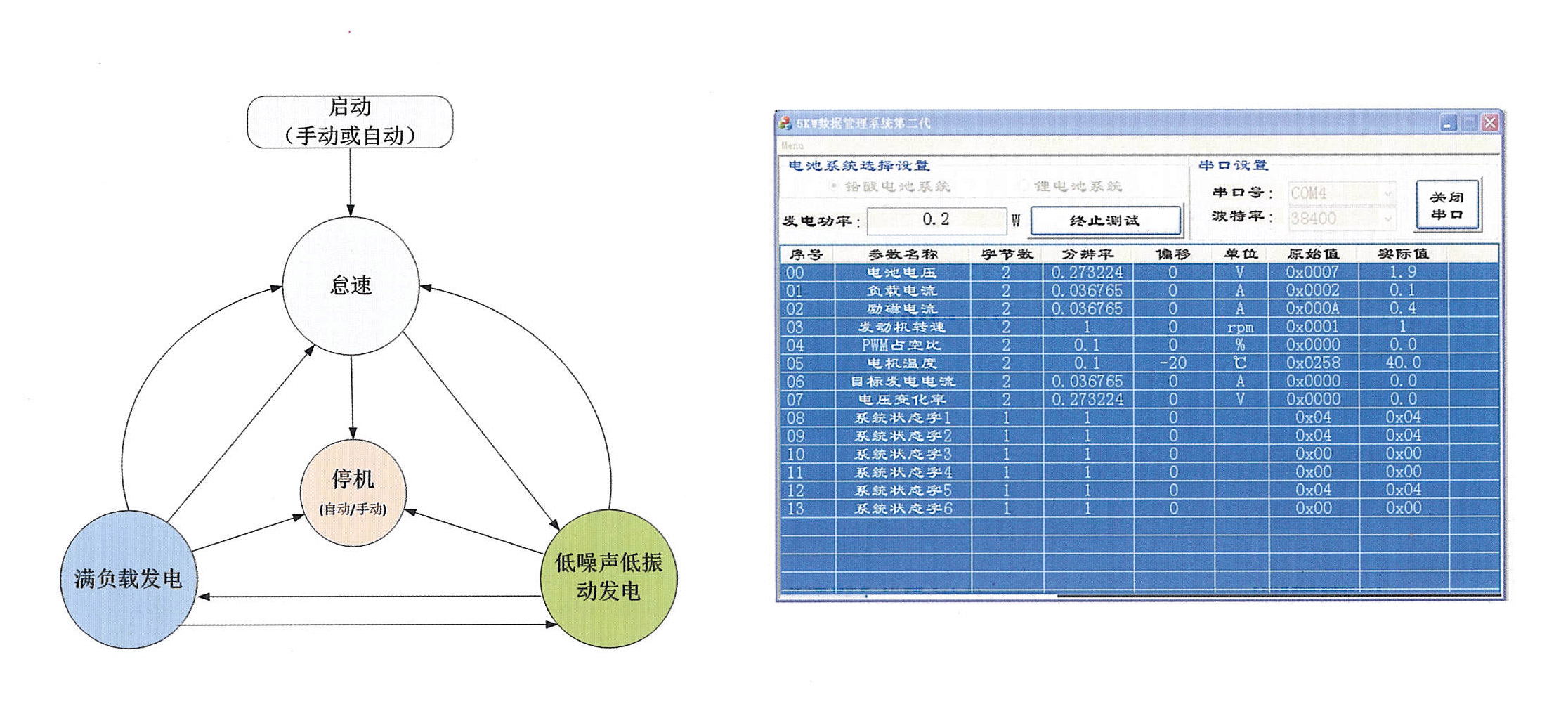

达思灵发电系统控制技术以无永磁半导体励磁直流发电机技术为核心以引进北美的动力和能源系统集成技术为基础,力求专业和完善的发电能量管理,核心自动控制模态包括启动(手动或自动)模态、怠速模态、低噪声发电模态、半负荷发电模态、满负荷发电模态和停机(手动或自动)模态; 根据实际行车工况在上述各模态之间平滑转换,在获得最高发电效率的前提下管理好噪声,提高整车驾驶舒适度。

b. 在线参数标定和远程监控及参数下载

对不同车重和不同特性的电池(包括倍率放电特性、充电特性、容量和电压平台),增程发电系统的启动和停机参数以 及对应于不同车速下的恒功率发电参数可在线进行调整,同时监控和同步记录各项系统运行参数,需要时可进行远程控制与管理软件更新,也可以单独下载控制参数。

c. 对动力电池的保护

增程发电控制器在下列条件下启动发电、停止发电,进行负载跟随发电,保护电池和有效延长电池的工作寿命,大大提高整车的残值。

u 锂电池低温 <0℃ (可标定): 进入负载跟随发电, 低噪声/振动模态,电池小电流放电。

u 锂电池超低温 <-10℃(可标定):负载跟随发电, 满负荷发电模态,避免电池充放。

u 锂电池高温 >35℃(可标定) :负载跟随发电,满负荷发电模态,避免电池充放。

3) 系列产品可适应广泛的电动车应用范围

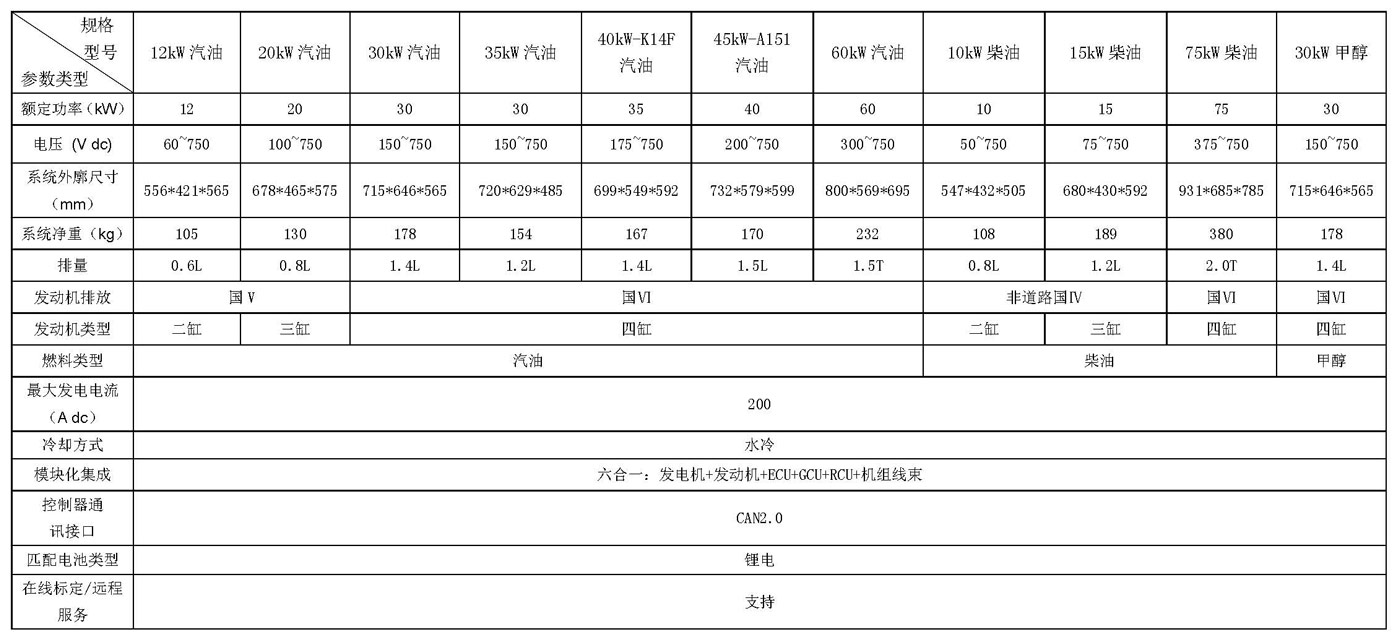

系列开发的增程器发电功率和尺寸不同,可适应不同类型电动车的应用,可针对不同特点的需求进行配置和参数匹配。目前共有11个型号12种增程器。

4) 定制开发

基于达思灵平台式集成技术,发电机控制硬件及软件可以兼容不同型号的发动机,支持按照整车厂或用户的要求进行快速定制开发,开发方向包括三种形式的定制:

1. 单一增程器模块开发定制内容及开发周期

1.1. 仅更换发动机(发电机不变) – 快速定制开发,产品开发周期8周

a) 新的增程式发动机控制器ECU

b) 发动机与发电机连接法兰及扭转减震器

c) 增程器系统排放标定和油耗及噪声标定

d) 增程器系统发电性能标定

1.2. 全新发动机及发电机 - 快速定制开发,样机开发周期16周

a) 全新发电机开发(含设计、打样、测试)

b) 新的增程式发动机控制器ECU

c) 发动机与发电机连接法兰及扭转减震器

d) 增程器系统排放标定(国六)和油耗及噪声标定

e) 增程器系统发电性能标定

2. 增程器、减速器及驱动电机一体化开发 定制开发,样机开发周期44周

a) 全新减速器开发(含设计、打样、测试)

b) 全新发电机开发(含设计、打样、测试)

c) 新的增程式发动机控制器ECU

d) 发动机与发电机连接法兰及扭转减震器

e) 增程器系统排放标定(国六)和油耗及噪声标定

f) 增程器系统发电性能标定

3. 发动机飞轮与直流发电机转子一体化设计

a) 与内燃机OEM合作共同开发

b) 采用无永磁(耐高温)电机的转子做飞轮

c) 全新发电机开发(含设计、打样、测试)

d) 样机开发周期:18周